PERHITUNGAN NILAI Rd (Fouling Factor) DAN ΔP (pressure Drop) DESIGN DARI HEAT EXCHANGER EA 201 PABRIK UREA DEPARTEMEN PRODUKSI I

Nah kali ini saya akan bagikan pengalaman tugas saya pas waktu Praktek Kerja Nyata di PT. Petrokimia Gresik Oktober 2012 dahulu kala,, :D Kebetulan saya dulu di bagian Departemen Rancang dan Bangun,, Nah pembimbingku ngasih tugas aku buat mriksa HE yang ada di Plan Urea.. Seperti apa performanya, masih layak apa nggk... ini nih hasil utek2 aku tentang Heat Exchanger Petrokimia,,, cuuuus baca yah,, !!! Semoga bermanfaat dan bis adi jadikan referensi..

BAB I

PENDAHULUAN

1.1Latar Belakang

Di dalam industri yang

menggunakan proses kimia masalah

perpindahan energi atau panas adalah hal yang sangat sering dilakukan. Maka dapat dikatakan bahwa unit

heat exchanger merupakan salah satu

urat nadi proses di lingkungan industri yang sangat diperlukan sebagai sarana

perpindahan panas. Salah satu contoh industri yang memanfaatan heat exchanger sebagai alat penukar

panas adalah indutri pengolahan pupuk urea dengan bahan baku amoniak (NH3)

dan gas CO2.

Pada industri pengolahan pupuk urea, salah satu kegunaan heat exchanger adalah pada tahap pemanasan. Tahap pemanasan menggunakan dua alat utama yaitu urea solution Tank (FA201) dan vacuum concentrator (FA 202 A/B). Heat exchanger digunakan sebagai alat

pendukung untuk memanaskan atau meningkatkan suhu aliran yang akan diproses

pada alat-alat utama tersebut. Salah satu heat

exchanger yang digunakan pada tahap ini adalah pemanas untuk FA 202.

Heat exchanger (EA-201) digunakan untuk memanaskan

larutan urea yang keluar dari urea solution Tank (FA201). Larutan urea ini memiliki kandungan 0,8360% urea, 0,16% air dan 0,004% biuret. EA 201 digunakan untuk meningkatkan suhu

larutan dari 96,7oC

menjadi 136,1oC.

Apabila temperatur lebih rendah akan menyebabkan pembentukkan padatan atau

kristal urea pada pipa dan vessel, karena titik leleh urea pada tekanan

desain alat adalah 138oC. Sedangkan jika suhu terlalu tinggi maka

akan meningkatkan pembentukan biuret yang tidak diinginkan dalam proses ini.

Sehingga performa perpindahan panas pada EA 201 sangat mempengaruhi produk urea yang

dihasilkan.

Salah satu faktor yang mempengaruhi perpindahan panas pada heat exchanger (EA 201) adalah fouling factor (Rd). Koefisien transfer panas overallheat exchanger sering berkurang akibat adanya timbunan

kotoran (fouling) pada permukaan

transfer panas yang disebabkan oleh sedimentasi, karat dan sebagainya. Kotoran

ini bisa terjadi pada permukaan kedua dinding. Fouling adalah akumulasi endapan yang tidak diiinginkan pada

permukaan perpindahan panas. Fouling

dapat menyebabkan pengurangan cross

sectional area (luas penampang melintang) dan meningkatkan pressure drop sehingga dibutuhkan energi

ekstra. Fouling factor menandakan

ketahanan suatu heat exchanger

terhadap pengotor. Oleh karena itu, nilai fouling

factor pada EA 201

adalah hal penting yang harus diperhitungkan dalam evaluasi heat exchanger 201(EA

201).

1.2 Tujuan

Tujuan yang hendak dicapai melalui

tugas khusus ini adalah menghitung nilai fouling

factor (Rd) dan Pressure Drop (ΔP) pada Heater EA 201

sehingga dapat mengevaluasi nilai Rd dan ΔP design dari heat exchanger

tersebut.

1.3 Ruang Lingkup

Dalam pengerjaan tugas khusus ini,

perhitungan yang dilakukan mencakup perhitungan fouling factor dan Pressure Drop pada HE 201. Data-data yang digunakan dalam perhitungan ini adalah data

desainserta data aktual, dimana keduanya saling melengkapi. Data tersebut

diperoleh dari DCS Pabrik I

bagian Produksi Urea.

BAB II

TINJAUAN PUSTAKA

Heat

Exchanger (HE) adalah alat pemindah panas yang terkandung dalam suatu fluida satu ke fluida lain yang membutuhkan

panas. Alat pemindah panas sangat dibutuhkan sekali dalam suatau proses

produksi didalam suatu pabrik yang banyak menggunakan panas. Sehingga perlu didiesain

agar mendapatkan spesifikasi yang tepat didalam suatu perpindahan panas, namun

ada juga alat pemindah panas tersebut

sudah tersedia sehingga perlu adanya evaluasi agar penggunaan bisa optimal.

Dengan demikian pada dasarnya terdapat

dua macam perhitungan yang berkaitan dengan alat penukar panas, yaitu bersifat:

a.

Evaluasi analisis, yaitu perhitungan yang

ditunjukkan pada HE yang sudah ada.

b.

Desain, yaitu perhitungan yang menghasilkan dimensi alat pemindah panas

yang sesuai dengan kondisi proses dan operasi yang ditentukan,

Kriteria

yang harus dipenuhi oleh alat pemindah panas,

adalah:

Ø

Mampu memindahkan panas sesuai dengan kebutuhan

proses pada keadaan kotor (bublly fouled)

yang dinyatakan dalam dirty factor

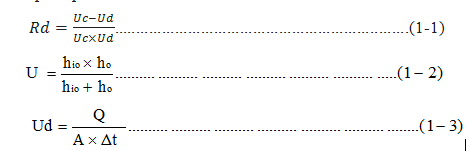

(Rd) dihitung, seperti persamaan:

Keterangan:

Uc = tahanan

panas dalam keadaan bersih, (Btu/jam.ftoF)

Ud = tahanan

panas dalam keadaan kotor (Btu/jam.ftoF)

Rd = dirt factor

(jam.ft2.oF/Btu)

hio =

koefisien perpindahan panas dalam pipa berdasarkan diameter luar dari pipa

ho =

koefisien perpindahan panas individual dalam tube

A = luas perpindahan panas

∆t = perbedaan temperatur yang sebenarnya

(Donald Q Kern.1950)

Ketetapan

fouling faktor untuk air adalah antara 0,001 - 0,002 Btu/h.ft2.oF

(www.gewater.com/handbook/cooling_water_systems/21/09/2012)

Ø

Presurre drop (△P)

untuk masing-masing aliran tidak melebihi batas yang ditetapkan atau tergantung

dari sistem atau alat penggerak media yang digunakan. Kriteria pressure drop

tersebut adalah:

-

Maksimal 10 psi untuk aliran liquida

-

Maksimal 1,5-2 psi untuk aliran gas atau uap.

Bagian dari Shell and Tube Exchanger

adalah Shell yang merupakan tempat kumpulan pipa yang disusun dalam bentuk

segiempat(square) atau dalam bentuk segitiga (triangle). Sedangkan tube adalah

pipanya.

Alat

penukar panas (heat exchanger)

dibedakan menjadi :

1.

Penukar panas pipa ganda (double pipe heat exchanger)

Alat penukar panas pipa ganda terdiri dari dua pipa yang konsentris yang

ujung-ujungnya dilas menjadi satu atau dihubungkan dengan kotak-kotak penyekat.

Alat penukar panas jenis ini digunakan sebagai alat pemanas atau pendingin bila

diinginkan laju alir yang kecil dan tekanan tinggi. [2]

Gambar 1.3 Double pipe heat exchanger

2. Penukar

panas tipe shell dan tube (shell and tube

heat exchanger)

Alat penukar panas tipe shell dan tube

terdiri dari selongsong pipa yang dihubungkan paralel dan ditempatkan dalam

sebuah tube. Media satu mengalir di dalam pipa (shell), sedangkan media lainnya

mengalir di luar pipa (tube) dengan arah yang sama, berlawanan atau

bersilangan. Alat penukar panas jenis ini sering dijumpai sebagai pendingin,

kondensor, dan alat penguap. [2]

Gambar 1.3Shell and Tube

Keuntungan Shell and Tube Heat Exchanger adalah range luas perpindahan

panas besar. Sehingga memungkinkan untuk perpindahan panas yang lebih besar.

Kerugiannya harga lebih mahal dari Double Pipe Heat Exchanger dan kadang-kadang

tidak cocok untuk aliran gas.

Berdasarkan arah aliran fluida dingin dan panas yang mengalir dapat kita

kenal dua macam pola aliran, antara lain :

1.

Aliran searah (co-current)

Aliran searah adalah suatu aliran dimana kedua fluida masuk dari ujung

yang sama pada alat penukar panas dan mengalir dengan arah yang sama menuju

ujung lainnya. Aliran ini biasa digunakan dalam kondisi khusus, dimana suhu

maksimum fluida dingin perlu dibatasi atau suhu salah satu fluida harus diubah

dengan cepat.

(Mc Cabe, Warren L, dkk. 1999)

∆TLMTD =

(Donald Q

Kern.1950)

Dimana :

T1 = suhu

pada air panas yang masuk

T2 = suhu

pada air panas yang keluar

t1 = suhu

pada air dingin yang masuk

t2 =

suhu pada air dingin yang keluar

∆TLMTD =

logaritma perubahan suhu

Gambar 1.4

Aliran co-courent

(Mc Cabe, Warren L, dkk. 1992)

2. Aliran berlawanan arah (counter current)

Aliran berlawanan arah adalah suatu aliran dimana fluida yang satu masuk

pada satu ujung penukar panas, sedangkan fluida yang lain masuk pada ujung yang

lain dan masing-masing fluida mengalir dengan arah yang berlawanan.

(Mc Cabe, Warren L, dkk. 1999)

∆TLMTD =

(Donald Q Kern.1950)

Dimana :

T1 = suhu

pada air panas yang masuk

T2 = suhu

pada air panas yang keluar

t1 = suhu

pada air dingin yang masuk

t2 =

suhu pada air dingin yang keluar

∆TLMTD =

logaritma perubahan suhu

Gambar 1.5 Aliran counter – current

(Mc Cabe, Warren L, dkk. 1999)

Koefisien pindah

panas digunakan dalam perhitungan pindah panaskonveksi

atau perubahan fase antara cair

dan padat. Koefisien pindah panas banyak dimanfaatkan dalam ilmu termodinamika

dan mekanika

serta teknik kimia.

h =

di

mana:

ΔQ = panas yang masuk atau panas yang keluar, W

h = koefisien pindah panas,

W/(m2K)

A = luas permukaan pindah

panas, m2

ΔT = perbedaan

temperatur antara permukaan padat dengan luas permukaan

kontak dengan fluida, K.

Untuk aliran fluida pada pipa melingkar yang lurus

dengan bilangan Reynolds antara 10000 dan 120000, ketika bilangan Prandtl di anara

0.7 dan 120, untuk titik yang jaraknya lebih dari sepuluh kali diameter pipa

dan ketika permukaan pipa halus secara hidrolik, koefisien pindah panas antara

fluida dan permukaan pipa dapat diekspresikan sebagai:

h =

di

mana:

kw = konduktivitas termal fluida

Nu = bilangan Nusselt

(http://id.wikipedia.org/wiki/Koefisien_pindah_panas)

Panas

keseluruhan koefisien perpindahan(overall coefisient heat transfer)

adalah ukuran dari kemampuan keseluruhan dari serangkaian

hambatan konduktif dan konvektif untuk mentransfer panas. Hal ini umumnya

diterapkan pada perhitungan perpindahan panas dalam penukar panas.

Untuk

kasus penukar panas, U dapat digunakan untuk

menentukan perpindahan panas total antara dua aliran dalam penukar panas oleh

hubungan berikut:

q = U A Δ T LMTD

dimana:

q = kecepatan

transfer panas (W)

U = koefisien

perpindahan panas keseluruhan (W / (m² ° K))

A= luas permukaan

(m 2)

Δ T L MTD = logaritma perubahan suhu (K)

Dalam operasi sebenarnya, permukaan

perpindahan panas tidak dapat bersih selamanya. Kerak dan kotoran dapat

terbentuk pada salah satu atau kedua permukaan tabung, sehingga menyebabkan

adanya tahanan tambahan terhadap aliran panas dan akibatnya koefisien

menyeluruh akan bertambah kecil.

(Mc Cabe, Warren L, dkk. 1999)

BAB III

ANALISA DAN PEMBAHASAN

3.1 Spesifikasi Alat

Spesifikasi Heat Exchanger EA 201 disajikan

pada tabel 3.1 dan tabel 3.2 dibawah ini:

Spesifikasi Heat Echanger EA 201:

Sheel per unit : 1

Surface per shell : 128 m2

Type :

V-BEM

Size :

3000-6000 mm

Weight per sheel : Unit = 3200kgf – full water 5000 kgf

Baffle cut :21,5 % ; Baffle spacing = 4 in

Jumlah tube : 779

Tabel

3.1.1 Performansi Heat Exchanger EA 201

Fluid Allocation

|

Shell Side

(Outlet Steam)

|

Tube Side

|

(Outlet Vacuum Concentrator FA201)

|

||

Fluida

|

Steam

|

Urea Solution

|

Total laju alir massa

(kg/jam) (desain)

|

-

|

69953

|

Temperatur (oC)

(in/out)

|

143/143

|

96,7/136,1

|

Tekanan operasi

(kgf/cm2g)

|

4,17

|

-1,0

|

Tabel 3.1.2 Konstruksi Heat Exchanger EA 201

Karakteristik

|

Shell Side

|

Tube Side

|

Tekanan desain (kgf/cm2g)

|

8,0

|

1,75

|

Hydro Test Preasure

(kgf/cm2g)

|

12

|

2,7

|

Jumlah laluan

|

1

|

1

|

Corrosion allowance (mm)

Risulation (nm)

Joint Efficiency

Number of Pass per

Shell

|

3

90

0,85

1

|

0

75

0,85

1

|

Dimensi (mm)

|

ID = 1000 mm

|

Panjang = 6000 mm;

OD = 25,4;

Pitch = 32 mm

ID = 22,098 mm;

|

Susunan

|

-

|

Triangular

(flow angel 90o)

|

a.

Perihitungan

Neraca Masa dan Energi

Tabel 3.1.3 Data

Desain

Komponen

&

Kondisi

|

Media

|

Urea

Solution

|

||

Steam

(in)

|

Condensat

(out)

|

18

(in)

|

18’

(out)

|

|

Urea (kg/h)

|

-

|

-

|

0,836

|

0,836

|

H2O (kg/h)

|

-

|

-

|

0,16

|

0,16

|

Biuret (kg/h)

|

-

|

-

|

0,004

|

0,004

|

T (oC)

|

143

|

143

|

96,7

|

136,1

|

Berdasarkan data desain diatas,

flowrate pada aliran 18 adalah sebagai berikut:

Komponen

|

Fraksi Massa (%wt)

|

Massa

(kg/hr)

|

Massa

(lb/hr)

|

Urea (CH4N2O)

|

83,60

|

58480

|

128925,008

|

Air (H2O)

|

16,00

|

11193

|

24676,088

|

Biuret (C2H5N3O2)

|

0,40

|

280

|

617,288

|

Total

|

1

|

69953

|

154218,384

|

Neraca massa pada aliran 18 dan 18’ bernilai sama, sedangkan untuk

mengetahui flowrate steam dan kondensat harus menggunakan neraca energi. Dengan

mengasumsikan isolator yang digunakan pada HE merupakan isolator sempurna. Maka

efisiensi pertukaran panas dianggap 100%, sehingga Qserap=Qlepas.

Nilai Heat capasity (cp) untuk masing-masing komponen murni dengan

referensi literatur Coulson sebagai berikut:

Tabel 3.1.4 Heat Capacity of

the element, J/moloC

Heat Capasity Cp dari masing-masing Urea

solution dapat dihitung melalui persamaan sebagai berikut:

Ø

Urea (CH4N2O)

Atom

|

n

|

Molelcular Weight (kgmol/kg)

|

Total Molecular Weight (kgmol/kg)

|

Cp mol Solid (kJ/kgmoloC)

|

Total Cp mol (kJ/kgmoloC)

|

C

|

1

|

12

|

12

|

7,5

|

7,5

|

H

|

4

|

1

|

4

|

9,6

|

38,4

|

O

|

1

|

16

|

16

|

16,3

|

16,3

|

N

|

2

|

14

|

28

|

26

|

52

|

Total

|

-

|

60

|

-

|

114,2

|

|

Heat Capasity in massa

(kJ/kgoC)

|

1,903

|

||||

Ø

Air (H2O)

Atom

|

n

|

Molelcular Weight (kgmol/kg)

|

Total Molecular Weight (kgmol/kg)

|

Cp mol Liquid (kJ/kgmoloC)

|

Total Cp mol (kJ/kgmoloC)

|

C

|

0

|

12

|

0

|

11,7

|

0

|

H

|

2

|

1

|

2

|

18

|

36

|

O

|

1

|

16

|

16

|

25,1

|

25,1

|

N

|

0

|

14

|

0

|

33,5

|

0

|

Total

|

18

|

61,1

|

|||

Heat Capasity in massa

(kJ/kgoC)

|

3,394

|

||||

Ø

Biuret (C2H5N3O2)

Atom

|

n

|

Molelcular Weight (kgmol/kg)

|

Total Molecular Weight (kgmol/kg)

|

Cp mol Solid (kJ/kgmoloC)

|

Total Cp mol (kJ/kgmoloC)

|

C

|

2

|

12

|

24

|

7,5

|

15

|

H

|

5

|

1

|

5

|

9,6

|

48

|

O

|

2

|

16

|

32

|

16,3

|

32,6

|

N

|

3

|

14

|

42

|

26

|

78

|

Total

|

103

|

173,6

|

|||

Heat Capasity in massa

(kJ/kgoC)

|

1,685

|

||||

Sehingga didapatkan Heat Capasity campuran dengan mengalikan Heat

Capasity masing-masing senyawa atau komponen dengan fraksinya. Sehingga

hasilnya sebagai berikut:

Komponen

|

Fraksi Massa (%wt)

|

Massa

(kg/hr)

|

Heat Capacity Campuran

|

Urea

(CH4N2O)

|

0,8300

|

1,903

|

1,57945

|

Air

(H2O)

|

0,1600

|

3,394

|

0,54304

|

Biuret

(C2H5N3O2)

|

0,0040

|

1,685

|

0,00674

|

Total Capacity Campuran (kJ/kgoC)

|

2,12927

|

||

Total Capacity Campuran (bTU/lboF)

|

0,50691

|

||

Sehingga kalor/panas yang diserap

poleh aliran utama (larutan urea pada steam 18 dan 18’) sebesar Q1

yang dapat didefinisikan sebagai kalor sensible, dimana:

Q1 = m1Cp1dt

Diketahui dari

data:

m1

(massa flow/jam) = 69.953 kg/jam

=

154.218,3838 lb/jam

Cp1

(Cp campuran) = 0,50691 bTU/lboF

tin (t18) = 96,7oC

tout (t18’)

= 136,1oC

= 206,06oF = 276,98 oF

Ø

tc =

= 241,52 oF

Ø

dt = t18’-

t18

= 70,92 oF

Q1 = m1Cp1dt

= 154.218,3838 lb/jam x 0,50691 bTU/lboF

x 70,92 oF

= 5.544.159,719 btu

Neraca energi -----> Q1

= Q2

Q1 = m2 x λ

Perhitungan

kalor laten (λ) pada steam menggunakan steam table untuk steam jenuh. Suhu

steam masuk (t1)= 143

Suhu steam (Tin) = 143oC Suhu kondensat (Tout)

= 143oC

= 289,4oF = 289,4oF

tc =

= 289,4 oF

Dari

buku Smith Vanes didapatkan nilai λ :

T(oF)

|

λ (btu/lb)

|

285

|

921

|

290

|

917,4

|

Dilakukan

interpolasi untuk mendapatkan λ pada

suhuu 289,4 oF.

λ =

= 917,832

m2

=

=

= 6040,4951 lb/jam

b.

Menghitung

LTMD (Log Mean Temperature Difference)

△t1 = Tin-tout △t2 =

Tout-tin

= 289,4-276,98 = 289,4-206,06

= 12,42 = 83,34

LMTD

=

=

= 37,26 oF

Ft

= 1 (karena proses isothermal).

△t = Ft×LMTD

= 1×37,26

= 37,26

c.

Menghitung

Suhu Cloric (Tc dan tc)

Tc =

=

=289,4 oF

tc =

=

= 241,52

oF

d.

Perhitungan

Propertis Bahan

Viscositas urea solution diperoleh

data Yaws 2002. Viscositas campuran tidak dipengaruhi oleh biuret (wt% = 0,40

<< 1%).

Tabel 3.1.5 Data Viscocity Komponen

Urea Solution

Komponen

|

A

|

B

|

C

|

D

|

Urea

|

-1,7534

|

8,42E+02

|

-8,24E-13

|

5,47E-16

|

Water

|

-10,2158

|

1,79E+03

|

1,77E-02

|

-1,26E-05

|

Biuret

|

-

|

-

|

-

|

-

|

ln

= A + B/T +

CT + DT2

Suhu

yang digunakan adalah suhu kalorik dalam satuan Kelvin,

Tc

= 289,4 oF ------>Tc = 415,928 K

Viscositas

urea (wt% = 83,60)

η = 10^{-1,7534+(8,42E+02/415,928)+(-8,24E-13×415,928)+(5,47E-16×415,9282)}

= 1,87 cp

Viscositas

water (wt% = 16,00)

η = 10^{-10,2158+(1,79E+03/415,928)+(1,77E-02×415,928)+(-1,26E-05×415,9282)}

= 0,18 cp

Jadi

Cp campuran sebesar :

Komponen

|

A

|

B

|

C

|

k(watts/m2.(oC/m)

|

urea

|

0,2888

|

1,13E-05

|

-4,55E-07

|

0,2176

|

water

|

-0,2758

|

4,61E-03

|

-5,54E-06

|

0,6838

|

Kondutivitas

Campuran = (%mol urea x k urea) + (%mol water + k water)

= 0,16831

Thermal Conductivity larutan urea

campuran didekati dengan thermal conductivity air, karena suhu operasi yang

masih dibawah titik didih urea sehingga

urea dan biuret yang ada masih dalam fase solidnya, k larutan urea = 0,338 btu/ h.ft2.(oF/ft).

e.

Trial UD

dan Menentukan Ids

Penentuan besar UD

berdasarkan nilai viskositas campurannya. Dimana urea solution merupakan cold fluid

dan steam sebagai hot fluid.

Tabel 3.1.6

Penentuan UD berdasarkan sifat fisik dan kimia fluida

Cold

fluid memiliki viskositas > 1 cP merupakan Heavy Organic, sehingga Overall UD adalah kisaran 6-60.

=

= 4133,2377 ft2

=

= 795,3536

--- > 795

tubes

Ids = 31

N = 1 Dari tabel 9. Kern

Nt stanndart = 766

Ud

koreksi =

= 37,3629

Kesimpulan sementara:

|

||||||

Bagian shell

|

Bagian tube

|

|||||

IDs =

|

39

|

d0 =

|

1

|

l =

|

19,85

|

|

n' =

|

1

|

BWG =

|

16

|

Nt =

|

766

|

|

B liq =

|

4

|

n =

|

1

|

Pt =

|

1,25

|

|

De =

|

0,72

|

Kern: 838,

triangular

|

|||

di =

|

0,87

|

||||

a' =

|

0,594

|

dari Kern hal:843

|

||||

a" =

|

0,2618

|

|||||

f.

Evaluasi

Perpindahan Panas

Evaluasi

Perpindahan Panas

|

|

Bagian Shell (steam)

|

Bagian Tube ( Urea Sollution)

|

1.

Menghitung Nre

| |

as = = 0,21667

|

Gs = =

27879

η

= 0, 015

|

Nres =

= 46081,34

2.

JH = -

3.

ho = 1500

|

1’.

Menghitung Nre

|

aP

= = 3,15975

|

Gt = = 48807,147

η

= 0,25

|

Nret =

= 5848,7904

2’.

JH = 37 (Kern. Fig 24)

3’.

ɸs = (µ/µw)0,14 =1

karena harga µw~ µw sehingga,

|

= 51,199457

|

= 44,5435

|

=

43,2589

|

|

4.

Mencari tahanan panas pipa bersih (Uc)

| |

= 43,2589

5.

Mencari dirty factor (Faktor pengotor)

|

= 0,00365

= 0,00064 m2oC/W

(Rd

perhitungan masih dalam range 0002-0.00067 m2oC/W. Sehingga hasil

evaluasi nilai fouling factorHeat exchanger 201 sesuai dengan standar design)

|

g.

Evaluasi

Pressure Drop

Evaluasi

Pressure Drop (△P)

|

|

Bagian Shell (steam)

|

Bagian Tube ( Urea Sollution)

|

1.

Menghitung Nre dan friksi

| |

= 46081,34

Jadi, f = 0,0024 (Kern, fig 29)

2.

Menghitung harga (N+1)

(N+1) = (12.L)/B

= 59,055

Passes N+1 = 118,11

Sg air = 1 (Kern, fig

|

= 0,2286 < 10 psi

△P perhitungan lebih kecil

daripada △P ketetapan

yaitu 10 psi, sehingga pressure dropnya memenuhi)

|

1’.

Menghitung Nre dan friksi

|

Nret =

= 5848,7904

Jadi, f = 0,00032 (Kern fig 26)

2’.

Menghitung △P karena

panjang pipa

|

0,00397

3’.

Menghitung △P karena

tube passes

|

0,00024

|

0,0007224

|

0,0047 < 10

psi

△P total perhitungan lebih

kecil daripada △P

ketetapan yaitu 10 psi, sehingga pressure dropnya memenuhi)

|

3.2 Hasil Perhitungan

Tabel 3.2.1 Hasil Perhitungan Heat

Exchanger 202

Fluid Allocation

|

Shell side

|

Tube side

|

|||

Hot fluid

|

Cold fluid

|

||||

Temperatur (in/out), oF

|

143

|

143

|

96,7

|

136,1

|

|

∆Tlm

, oF

|

37,26

|

||||

Viskositas, Cp

|

0,015

|

0,25

|

|||

Konduktivitas

Thermal (Btu/(hr ft2)(oF/ft))

|

0,01645

|

0,13168

|

|||

Panas pertukaran, (kcal/h)/(kJ/h)

|

1004842,602

|

||||

Koefisien perpindahan panas, (Btu/hr

ft2oF)

|

1500

|

21,431

|

|||

Tahanan

panas pipa bersih (Uc)

| |||||

(Btu/hr ft2oF)

|

43,2589

|

||||

Tahanan

panas (Ud) (Btu/hr ft2oF)

|

17,66899

|

||||

Luas perpindahan panas, m2

|

4133,2377

|

||||

Fouling factor, (ft2oF h/Btu) / m2

oC/W

|

0,00365/0,00064

|

||||

3.3

Pembahasan

Ø

Heat

exchanger 201 berfungsi untuk meningkatkan suhu urea solution yang keluar dari FA 202 B dan menuju FA 203. Aliran input

yang ingin dinaikkan suhunya oleh heat

exchanger 202 adalah urea solution

yang keluar dari FA 202 B. Urea solution

ini dimasukkan ke bagian tube dari heat

exchanger. Sedangkan pemanas yang digunakan adalah steam yang dialirkan di bagian shell.

Ø

Berdasarkan nilai hio dan ho yang didapatkan

maka ditentukan nilai tahanan panas pipa bersih (Uc) dan didapatkan sebesar

43,2589 Btu/hr ft2oF. Nilai Ud terkoreksi dan Uc digunakan untuk menghitung nilai fouling factor. Nilai fouling factor dapat dijadikan indikator

apakah suatu heat exchanger memiliki

rentang waktu maintenance yang

singkat atau panjang. Jika nilai fouling

factor lebih kecil dari nilai fouling

factor ketentuan maka rentang waktu maintenance

akan singkat sehingga dapat meningkatkan biaya perawatan yang harus dikeluarkan

oleh suatu pabrik. Sedangkan jika nilai fouling

factor lebih besar daripada nilai fouling

factor ketentuan maka rentang waktu maintenance

akan panjang, akan tetapi heat exchanger

yang didesign bersifat overdesign sehingga mengakibatkan

besarnya investasi yang harus dikeluarkan. Nilai fouling factor yang baik untuk heat

exchanger adalah yang masuk dalam rentang ketentuan sehingga luas permukaan

panas yang dibutuhkan dapat terpenuhi dengan baik dan biaya investasi lebih

efisien. Nilai fouling factor yang

didapat dari perhitungan sebesar 0,00064 m2oC/W. Nilai ini masih

berada dalam rentang fouling factor

ketetapan untuk steam condensat yaitu

sebesar

0.0002-0.00067 m2oC/W.

Sehingga hasil evaluasi nilai fouling

factor

heat exchanger 201 sesuai dengan

standar design.

Ø

Presurre

drop (△P) untuk

masing-masing aliran tidak boleh melebihi batas yang ditetapkan atau tergantung

dari sistem atau alat penggerak media yang digunakan. Kriteria pressure drop

tersebut adalah:

-

Maksimal 10 psi untuk aliran liquida

-

Maksimal 1,5-2 psi untuk aliran gas atau uap.

Dari

perhitungan didapatkan Pressure drop (∆P) untuk shell (steam) sebesar 0,2286 psi

dan pada tube (urea solution) sebesar 0,0047 psi. Jadi dari nilai ini alat

penukar panas sudah layak, karena Pressure drop (∆P)

lebih kecil dari Pressure drop (∆P) ketetapan (10 psi).

BAB IV

KESIMPULAN DAN SARAN

4.1 Kesimpulan

1. Semakin

kecil nilai fouling factor heat exchanger

daripada fouling factor ketentuan

maka rentang waktu maintenanceheat

exchanger semakin singkat yang mengakibatkan biaya untuk maintenanceheat exchanger semakin besar

.

2. Semakin besar nilai fouling factor heat exchanger daripada fouling factor ketentuan maka rentang

waktu maintenanceheat exchanger semakin

panjang, akan tetapi biaya investasi alat lebih mahal.

3. Nilai fouling factor yang didapat dari evaluasi designheat exchanger 201 di pabrik urea sebesar 0,00064 m2oC/W.

4. Nilai fouling factor yang didapat dari evaluasi design berada dalam rangefouling

factor standar yaitu berkisar antara 0,0002-0,00067 m2oC/W,

sehingga dapat dikatakan design heat

exchanger sudah sesuai dengan design

standard.

5. Pressuere drop semakin

kecil maka akn menurunkan performa dari heat exchanger.

6.

Nilai Pressuere

drop yang didaptkan dari evaluasi designheat

exchanger 201 di pabrik urea 0,0047 psi.

7.

Nilai Pressuere

drop yang didapat dari evaluasi design

berada dalam Pressuere drop standar

yaitu berkisar antara 10 psi, sehingga dapat dikatakan design heat exchanger sudah sesuai dengan design standard.

4.2 Saran

1.

Sebaiknya hasil perhitungan evaluasi nilai fouling factor dari design heat exchanger 201 dapat dibandingkan dengan nilai fouling factor yang didapatkan dari data

aktual, sehingga dapat diketahui performa heat

exchanger saat ini.

2.

Sebaiknya hasil perhitungan evaluasi nilai Pressuere drop dari design heat exchanger 201 dapat dibandingkan dengan nilai Pressuere drop yang didapatkan dari data

aktual, sehingga dapat diketahui performa heat

exchanger saat ini.

DAFTAR PUSTAKA

Anonim. 2012. Penukar panas.

Diakses tanggal 20 Juli

2012

Coulson’s and Richardson’s. 2002. Chemical

Engineering vol 6, 3th

Edition. Butterworth Heinemann. Oxford.

Ekadewi, A.H. 2009. Pengaruh

Kecepatan Aliran terhadap Efektifitas Shell and Tube Heat Exchanger.

http://puslit.petra.ac.id/journal/mechanical.

Diakses pada tanggal 20 Juli 2012 .

Geankoplis, J. C. 1983. Transport

Process And Unit Operation,3thEdition. Prentice Hall. New

Jersey.

Haryanto, B., 2007. Buku Ajar Perpindahan Panas.

http://usulearning/perpindahanpanas/textbook.

Diakses pada tanggal

20 Maret 2009

Kern, D.Q. 1983. Process Heat Transfer. McGraw Hill Book Company. New York.

bisa minta file nya nggak?

BalasHapusKalau boleh tau cara mencari ho untuk steam bagaimana ya?

BalasHapusKomentar ini telah dihapus oleh pengarang.

BalasHapusBoleh saya tau buku apa yg menjadi acuan anda mengenai materi ini

BalasHapusKami adalah perusahaan yang khusus menjual produk Pelumas/Oli dan Grease/Gemuk untuk sektor Industri.

BalasHapusOli yang kami pasarkan diantaranya untuk aplikasi : Diesel Engine Oil, Transmission Oil, Gear Oil, Compressor Oil, Hydraulic Oil, Circulating & Bearing, Heat Transfer Oil, Slideway Oil, Turbine Oil, Trafo Oil, Metal Working Fluid, Synthetic Oil, Corrosion Preventive, Wire Rope, Specialities Oil dan aneka Grease/Gemuk.

Kami menjadi salah satu perusahaan yang dapat memenuhi berbagai macam kebutuhan pabrik-pabrik besar di Indonesia, termasuk kebutuhan akan pelumasan khusus.

Prinsip kami adalah selalu mengembangkan hubungan jangka panjang kepada setiap customer. Bila anda butuh info lebih lanjut, silahkan menghubungi kami.

Mobile : 0813-1084-9918

Whatsapp : 0813-1084-9918

name : Tommy. K

Email1 : tommy.transcal@gmail.com